Antenne discône, version 3 (et des calculs)

✎ Par Hugo⌛ Le 05/11/2025 21:06

📌 Lieu : Metz

📂 Catégorie : Électronique

📎 Mots clés : Bricolage, antenne, SDR, impression 3D, calcul

⏱ Temps de lecture : environ 12 minutes

Avec un peu de retard sur la rédaction de cet article - j'ai amélioré et déplacé l'antenne à la fin de l'été. Plus précisément, j'ai conçu la nouvelle version en juillet sur logiciel et imprimante 3D, puis assemblé et monté l'antenne sur le toit courant août.

- Un peu de contexte, comment améliorer l'antenne précédente

- Utilisation de tubes concentriques

- Modélisation sur ordinateur et calculs mécaniques

- Fabrication

- Installation sur la toiture

- Annexe - informations supplémentaires sur le calcul

Un peu de contexte, comment améliorer l'antenne précédente

Jusque là, comme montré dans l'article précédent, la discône était posée à même le sol (ou en tout cas, la dernière couche de feuille d'étanchéité de la toiture), attachée par une ficelle à un tuyau passant entre les radiales de la partie GND.J'avais ajouté un chapeau à l'antenne pour protéger les dominos et les soudures à l'étain de la pluie. C'est également de l'impression 3D, peu de temps après la publication de l'article précédent :

Utilisation de tubes concentriques

Comme il est facilement démontrable qu'éloigner l'antenne du sol, ne serait-ce que de quelques dizaines de centimètres, avait déjà un effet bénéfique sur la réception (à condition de ne pas avoir de poutre en béton armé ou de câble sous tension dans la dalle juste dessous), je voulais la surélever. Pour cela, j'avais prévu de me servir d'un tube PVC et de la clôture opaque, qui sert à masquer les machines de VMC et de climatisation.Mieux encore, en achetant deux tubes PVC de diamètres différents, et avec les trous au bon endroit, il était possible d'obtenir un mât télescopique afin de faire encore gagner de l'altitude à l'antenne si besoin. Elle resterait en position basse en temps normal - cette position tube-dans-tube permet aussi d'augmenter la résistance mécanique du mât en cas de tempête, pour ne pas que le tube ne se plie. Un simple boulon M4 avec son écrou agit comme un axe pour empêcher le glissement d'un tube par rapport à l'autre.

Les tubes mesurent chacun 2 m. Le plus large, côté extérieur donc, est attaché à la clôture opaque. L'autre tube, plus fin, est normalement à l'intérieur du précédent. La partie centrale de l'antenne se trouve alors à un peu plus de 2 m du sol, en plus d'être au-dessus du 2ème étage d'un bâtiment. En position déployée, l'ensemble gagne environ 1,5 m (laissant quelques décimètres de recouvrement, distance à laquelle on garde une double épaisseur de tube, pour la tenue mécanique - en fait l'on divise le moment (force du vent fois distance entre l'antenne et le boulon) par la distance de recouvrement, qui doit donc être suffisante).

Modélisation sur ordinateur et calculs mécaniques

Cependant, la pièce centrale de l'antenne, imprimée en 3D, ne permettait pas d'y fixer un tube PVC. Il a donc été nécessaire de concevoir une nouvelle pièce à imprimer. J'en ai profité pour améliorer la façon dont les radiales en acier sont tenues à cette pièce.Pour cela, au lieu d'utiliser Autocad, j'ai essayé Fusion. Non seulement ce logiciel permet de paramétrer les objets et les esquisses depuis lesquels ils sont extrudés, mais aussi de garder un historique. Il est donc possible de revenir en arrière, de modifier une distance (largeur d'une pièce, ou bien épaisseur, ...), puis de revenir "au présent" - le logiciel répercute ainsi toute l'influence de cette modification, comme si le travail de modélisation avait été fait dès le départ avec cette distance. On peut voir cela ci-dessous, le logiciel refait toutes mes étapes de dessin à l'appui d'un simple bouton lecture.

En plus de cela, la version pro du logiciel permet les calculs aux éléments finis, une partie de mon métier. Une fois ma journée de travail terminéeNote 1, puisque le logiciel était déjà lancé pour des calculs que je devais faire, j'ai importé mon dessin et procédé à la simulation d'une tempête.

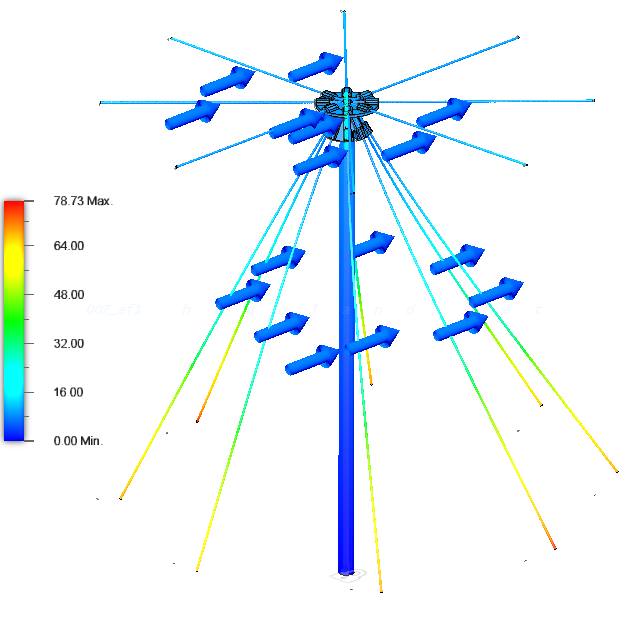

Les résultats sont donc ci-dessous.

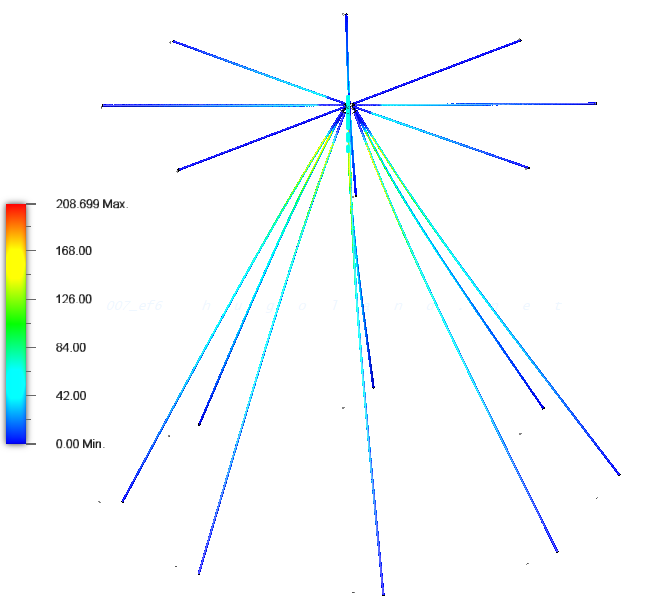

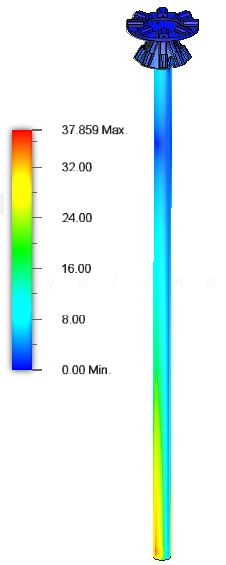

Application du vent (les valeurs indiquées sont les déplacements, en millimètres) :

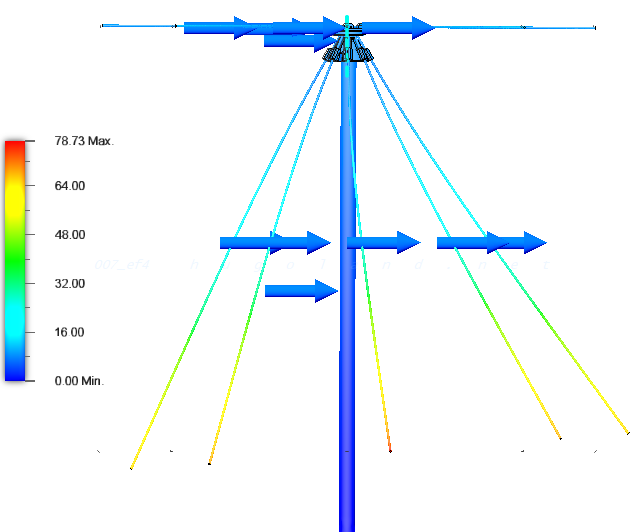

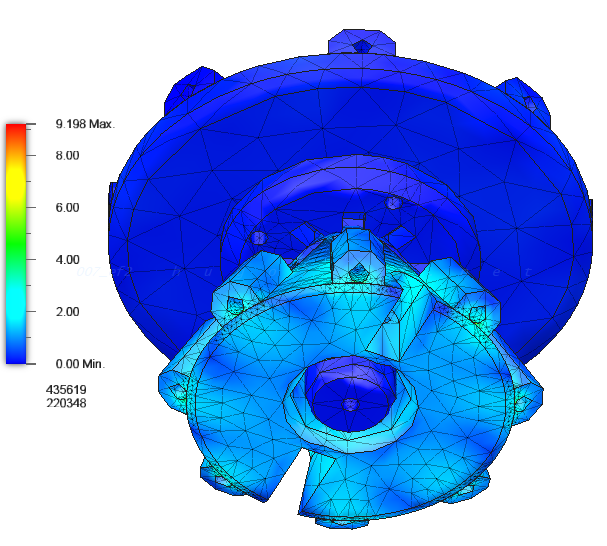

Affichage des contraintes (les valeurs indiquées sont en MPa) dans les radiales en acier et de la déformation réelle au vent :

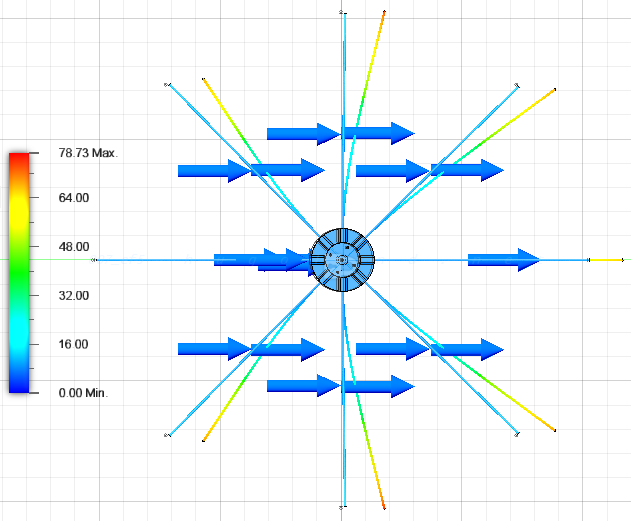

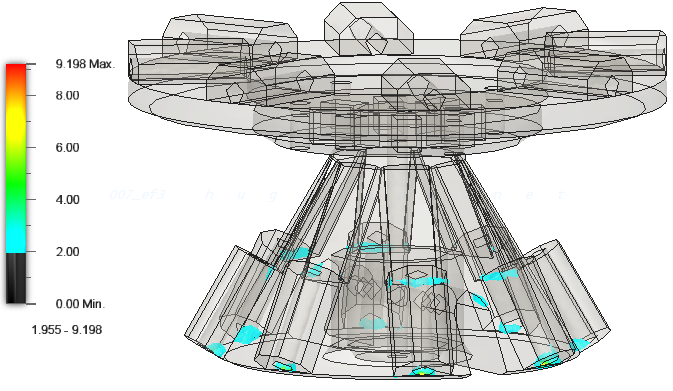

Affichage des contraintes (aussi en MPa) dans les pièces en plastique (assemblage imprimé en 3D et tube PVC) :

Notons que le logiciel considère la pièce centrale (imprimée en 3D) comme en plastique plein, alors qu'en réalité, l'impression 3D crée une pièce creuse avec des hexagones structurels (ce qui dure 5h d'impression pour ce modèle, tout de même), et non une pièce pleine qui aurait sûrement pris des jours et des jours à imprimer, pour aucun gain. Il convient donc de prendre en compte la contrainte au niveau de la surface de la pièce (appui des radiales sur le plastique), ainsi que les endroits où l'on sait que le plastique est à peu près plein (dans les petits rectangles d'insertion des tiges, par exemple, qui sont assez fins donc forcément pleins), mais pas le reste, car il n'indique pas si la pièce résiste dans son ensemble - d'où l'intérêt de l'avant dernière image ci-dessus. C'est quand même suffisant pour donner une idée du comportement mécanique, et donc d'en conclure que l'assemblage fonctionne. Si l'on considère que l'ABS peut tenir une contrainte caractéristique de 34 MPa, pour une contrainte calculée par le logiciel de 9 MPa, il paraît très raisonnable de disposer d'un facteur de sécurité 34/9 = 3,7. Si l'on calculait cette pièce comme un bâtiment, le coefficient ELU aurait été 1,5.

Les éléments qui subissent le plus le vent sont les radiales en acier, qui sont assez fines. La contrainte est élevée au niveau où elles sont tenues, mais cette contrainte de 208 MPa reste inférieure aux valeurs couramment admissibles pour de la boulonnerie en acier, à savoir, pour de la boulonnerie vendue comme de la classe 4.8 : 400×0,8 = 320 MPa. Nous avons donc pour les tiges un facteur de sécurité de 320/208 = 1,54 ce qui est parfait (supérieur à 1,5 - inutile de faire plus car contrairement au plastique imprimé, il n'y a aucune incertitude supplémentaire sur les tiges en acier).

Quant au tube PVC, la façon par laquelle j'ai bloqué le système dans la modélisation du logiciel est trop défavorable. J'ai interdit toute rotation et tout déplacement sur la surface coupée inférieure du tube, ce qui cause une contrainte très localisée due à l'encastrement créé, c'est la partie en rouge de la dernière image. En réalité, cet encastrement est créé entre les deux colliers de serrage qui maintiennent le tube à la clôture : l'un est situé à peu près à la hauteur de la zone en rouge, l'autre est en pied de l'ensemble environ un mètre plus bas, dans la partie non-dessinée du tube. En supprimant cette contrainte localisée qui n'existe donc pas, on voit que le tube travaille à une valeur de l'ordre de 30 MPa (zone en jaune-orange). Une rapide recherche internet montre que l'on trouve des résistances d'environ 45 à 60 MPa dans diverses fiches techniques, soit un facteur de sécurité en fourchette basse d'environ 45/30 = 1,5 ce qui est là encore correct.

Fabrication

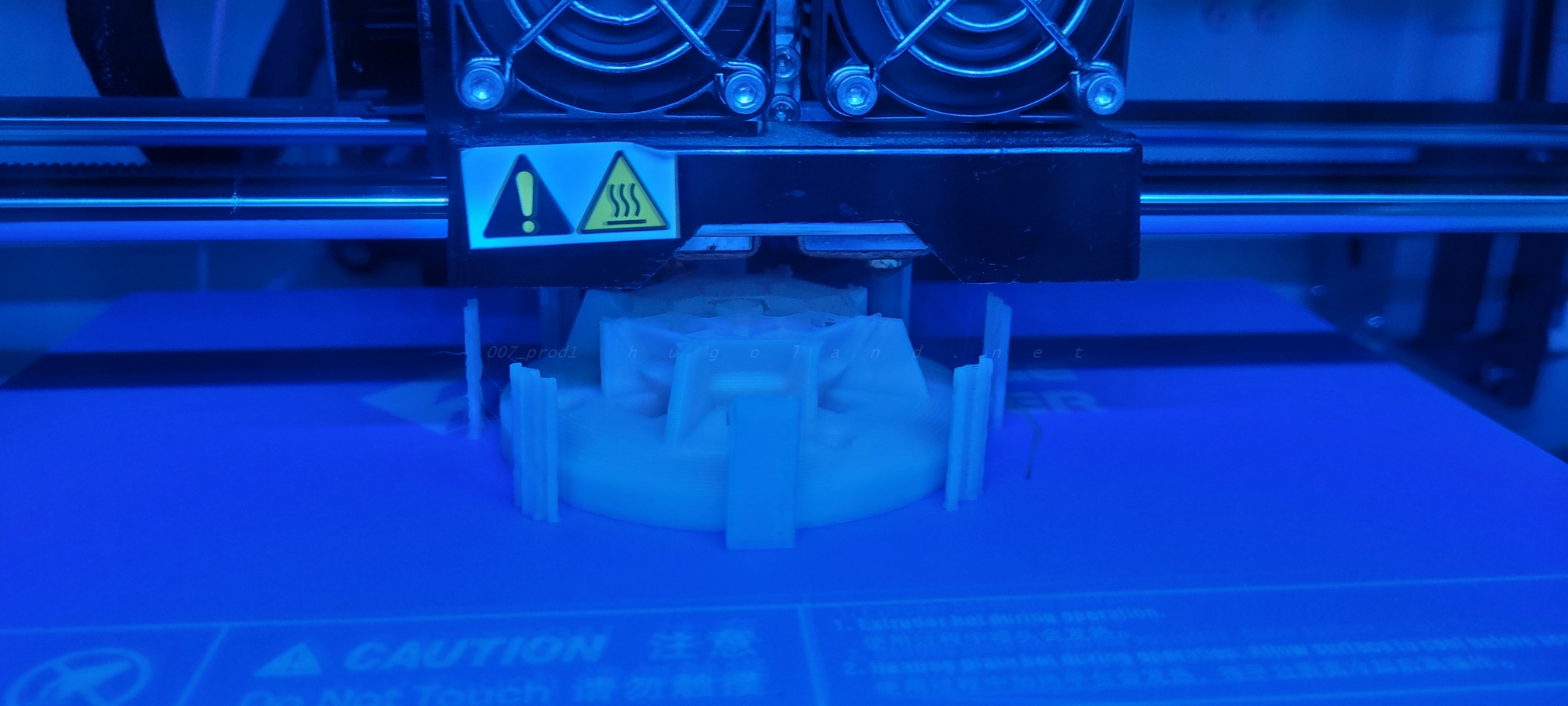

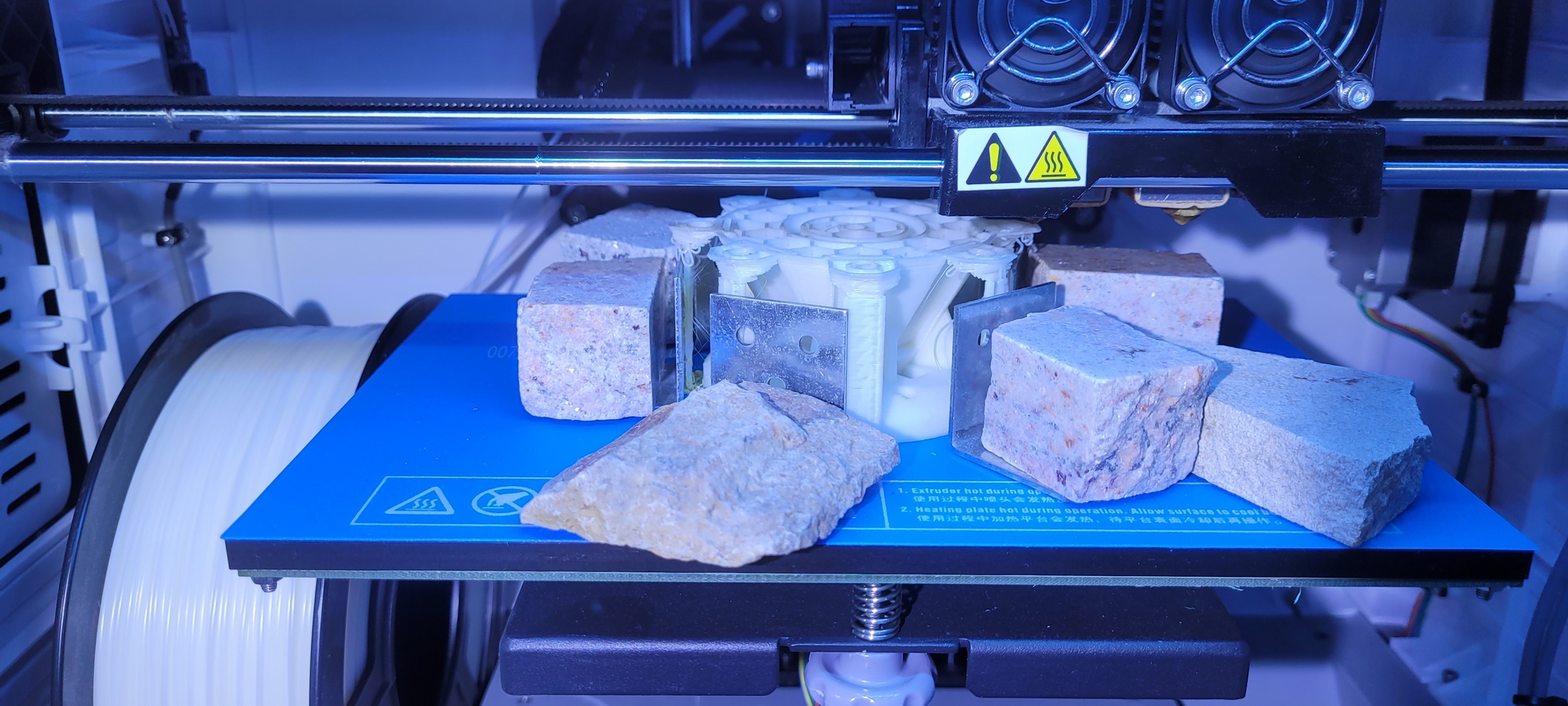

Les photos de l'impression du cône en plastique sont ci-dessous. Cette partie contient en bas un système pour y introduire et boulonner le tube PVC, et en partie haute un système pour visser l'autre pièce imprimée dont je parle plus bas. Quelque soit l'orientation de la pièce (à l'endroit ou à l'envers - ici le moins pire était d'imprimer la pièce à l'envers), trop de matière dépasse horizontalement, donc des piliers support étaient nécessaires (en l'occurrence, pour tenir le retour des éléments qui tiendront les radiales de la partie cône du discône). Cependant ceux-ci n'ont pas très bien collé au tapis, et j'ai dû ajouter en cours d'impression des petites cornières en acier lestées par des cailloux pour les retenir.

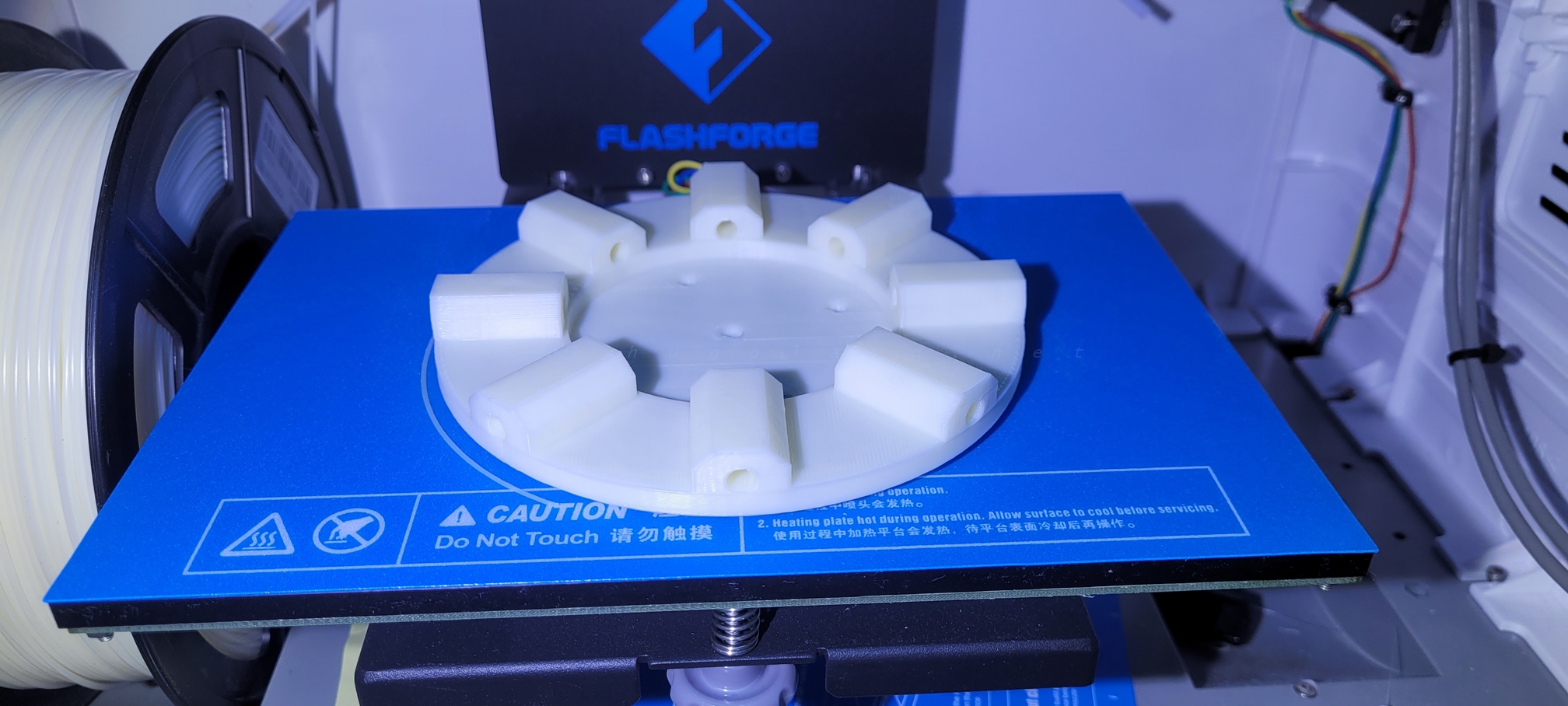

Ensuite, l'impression de la partie disque, contenant les éléments qui tiendront les radiales de la partie disque. J'ai prévu des trous pour passer les câbles et pour mettre des vis qui fixeront cette partie à l'autre pièce imprimée.

Voici les deux pièces assemblées par vis. J'ai fini par découper certaines extrémités d'éléments pour radiales du cône qui ne sont pas sorties proprement. Ça n'aura aucun impact notable sur la résistance, après la photo j'ai rempli ensuite ces trous avec de la colle pour éviter que de l'eau ne stagne dans la structure en hexagones maintenant découverte.

Enfin, l'assemblage des radiales.

Installation sur la toiture

Voici l'antenne en place. Comme expliqué, les tubes PVC sont l'un dans l'autre, celui extérieur est attaché à la clôture et en ôtant le boulon traversant, je peux lever l'antenne et remettre le boulon pour avoir le système en position haute.

Note : il manque encore le chapeau. J'ai, plus tard, imprimé un chapeau pour couvrir les dominos. Il est visible sur l'image animée, c'est la grosse pièce qui couvre l'ensemble à la fin.

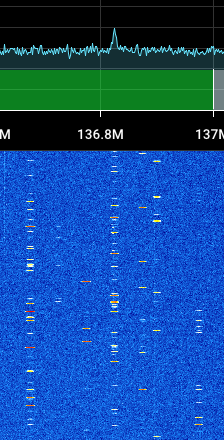

Sur le moment j'ai fait des tests, notamment en écoutant l'ATIS (rapports météo transmis en boucle) de l'aéroport le plus proche. Effectivement, j'ai gagné en puissance de réception puisque l'antenne est quasiment deux mètres plus haut qu'avant. Je laisse ci-dessous une capture d'écran montrant une réception assez nette de l'ACARS, un système d'envoi automatisé de messages depuis les avions, qui est aussi un bon indicateur de la bonne réception d'une antenne.

Annexe - informations supplémentaires sur le calcul

Information spécifique pour ceux qui sont intéressés : le vent est calculé à l'Eurocode 1, partie 4, qui donne les charges à appliquer aux structures des constructions. On calcule une pression à appliquer aux surfaces exposées au vent, qui dépend de la zone géographique, de l'altitude au-dessus du sol, de la durée (pour la partie probabiliste - on ne calcule pas un élément qui reste deux semaines comme un élément qui doit tenir toute l'année), de la saison et de l'environnement direct (ville, campagne, zone industrielle, ...). Un autre facteur rentre en compte, le coefficient aérodynamique. Pour les parois pleines (un mur, par exemple), la valeur est calculée selon les dimensions et vaut en ordre de grandeur 2 à 2,5. Ici, j'assimile l'antenne à un ensemble de cylindres (tiges, pièce centrale et tubes PVC sont tous cylindriques) à la surface desquels j'applique la pression obtenue. Ce coefficient, pour des cylindres, vaut 1,1.Globalement, faire le calcul inverse de la norme montre que c'est comme si j'appliquais un vent de 190 km/h.

BIBLIOGRAPHIE

NF EN 1991-1-4. Eurocode 1 : Actions sur les structures – Partie 1-4 : Actions générales – Actions du vent.

Association française de normalisation (AFNOR).

Ultimaker. PETG vs PLA vs ABS : 3D printing strength comparison. Ultimaker Learn, 21 mars 2025.

Fasto Screws. What Do 4.8 and 8.8 on Bolts Mean?.

Note 1 : le logiciel, en version pro, est facturé à la journée d'utilisation. Il n'aurait pas été admissible que je lance le logiciel seulement pour un besoin personnel, donc j'ai attendu un jour où il était nécessaire pour mon travail, et j'ai lancé la simulation (les calculs) le soir une fois mon travail terminé.